کارخانههای پیرولیز FORTAN برای دفع و پردازش ضایعات مختلف طراحی شدهاند: لاستیکها، ضایعات محصولات لاستیکی، روغنهای مستعمل، پلاستیک، ضایعات نجاری و شیمی چوب، خاکهای آلوده به محصولات نفتی، لجنهای نفتی، ضایعات الکترونیکی، تراشههای روغنی و مقیاس صنایع متالورژی. بازیافت زباله های پزشکی و غیره.

| FORTAN بهره وری، | 5.2 متر مکعب در روز (تا 4 تن) |

| بهره وری 5.2 متر مکعب در روز (تا 4 تن) |

| دمای عملیاتی تا 600 درجه |

| ابعاد 3.3 X 2.5X 5.6 متر |

| توان نصب شده 1.1 کیلو وات |

| حجم اسمی محفظه بارگیری، 2.6متر مکعب |

| ولتاژ نامی منبع تغذیه،V 380 |

| فرکانس جریان نامی: 50 هرتز |

مجموعه تجهیزات:

| ماژول پیرولیز 1 |

| ریتورت با مجموعه درب 2 |

| مبدل حرارتی یخچال 1 |

| کلکتور جداکننده 1 |

| محوطه خدمات 2 |

| پایه حمل و نقل کوره 1 |

| مجموعه خطوط لوله و شیرها |

| مشعل گاز 1 |

| پاسپورت فنی 1 |

| برد کنترل 1 |

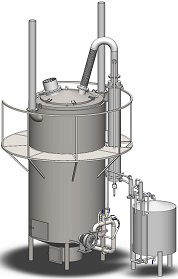

واحد پیرولیز FORTAN مجهز به دو ریتورت از جنس فولاد ضد زنگ مقاوم در برابر حرارت است. ماژول پیرولیز با عایق حرارتی با درجه حرارت بالا بر اساس الیاف سرامیکی و بتن نسوز پوشانده شده است - در حین کار، دمای دیواره بیرونی ماژول برای پرسنل تعمیر و نگهداری ایمن است. درب مخزن با کرکره ای با طراحی خاص ساخته شده است که باعث مهروموم کامل فضای داخل ریتورت شده و احتمال خارج شدن دود را از بین می برد. کارخانههای FORTAN دارای ابزار لازم برای کنترل فرآیند و یک تابلوی کنترل برای تنظیم و تصحیح عملکرد کارخانه می باشند. یک شیر ضد انفجار و یک سیستم خروج گاز اضطراری ایمنی پرسنل و تجهیزات را در صورت اختلال در عملکرد کارخانه تضمین می کند. کارخانههای FORTAN برای استفاده متحرک طراحی شده اند: دارای ابعاد استاندارد برای حمل و نقل با هر وسیله حمل و نقل و اتصالات فلنجی در کل سازه هستند که به همین دلیل فرآیند نصب و برچیدن حداقل زمان می برد و همچنین دارای یک پایه برای حمل و نقل است. محوطه برای قرار دادن آنها نیازی به آماده سازی طولانی مدت و کار ساخت و ساز ندارد.

مواد اولیه در یک ظرف ساخته شده از مواد مقاوم در برابر حرارت - یک مخزن بارگیری می شود. ریتورت در ماژول پیرولیز قرار می گیرد. ماده اولیه با انتقال حرارت از طریق دیواره های مخزن گرم می شود و تحت تجزیه حرارتی (پیرولیز) قرار می گیرد. حداکثر دمای عملیاتی - تا 600 ͦС. مخلوط گاز و بخار از طریق یک خط لوله از مخزن خارج می شود، در یک کندانسور-یخچال خنک می شود، بخارات متراکم می شوند و مایع حاصل از گازهای غیر قابل تراکم جدا می شود. مایع در جمع کننده محصول مایع جمع آوری می شود، گاز به طور جزئی یا کامل برای پشتیبانی از فرآیند استفاده می شود - به مشعل فرستاده می شود و در کوره سوزانده می شود. در پایان فرآیند پیرولیز، ریتورت از ماژول پیرولیز خارج می شود و یک ریتورت دوم با مواد اولیه نصب می شود.

ماژول پیرولیز یک شفت عمودی است که با بتن نسوز و عایق حرارتی با دمای بالا بر پایه الیاف سرامیکی پوشانده شده است. برای پوشش از بتن مقاوم در برابر حرارت استفاده می شود که به صورت مقطعی مستقیماً در کوره ریخته می شود و با فولاد ضد زنگ تقویت می شود. برخلاف آجرهای نسوز (شاموت)، بتن چندین برابر بیشتر دوام می آورد و برای حمل و نقل نیازی به جداسازی ندارد. در قسمت پایین توری برای سوزاندن سوخت جامد و مشعل برای سوزاندن گازهای قابل احتراق وجود دارد. ریتورت با مواد اولیه از طریق بالای باز شفت در ماژول قرار می گیرد. ریتورت یک ظرف استوانه ای ساخته شده از فولاد مقاوم در برابر حرارت است. یک دریچه مخصوص در امتداد محیط سطوح اتصال مخزن و کوره، مهروموم فضای داخلی کوره را تضمین می کند.

کندانسور-یخچال برای خنک کردن و تغلیظ بخارات محصولات پیرولیز مایع طراحی شده است. مخلوط بخار-گاز از طریق یک خط لوله با یک کانکتور سریع و یک قطعه انبساطی و ارتعاشی از مخزن به داخل کندانسور-یخچال وارد می شود. میعانات و گازهای غیر قابل تراکم از طریق یک خط لوله به یک کلکتور - جداکننده تخلیه می شوند.

کلکتور -جداکننده - یک ظرف استوانه ای است که برای جمع آوری محصولات پیرولیز مایع و تا حدی به دام انداختن پاشش محصولات مایع از جریان گاز طراحی شده است.

تصفیه نهایی گاز از قطرات مایع در جداکننده گاز-مایع انجام می شود. گاز قابل احتراق به مشعل و/یا سایر مصرف کنندگان عرضه می شود. مخزن با مواد اولیه خارج از ماژول پیرولیز در موقعیت افقی یا عمودی بارگیری می شود. پس از بارگیری، مخزن با درب بسته می شود. مخزن بارگذاری شده در ماژول نصب شده و با کمک یک کانکتور سریع به خط لوله یخچال کندانسور متصل می شود. مخزن را می توان هم در کوره گرم و هم در کوره سرد (در راه اندازی) نصب کرد.

پایان فرآیند پیرولیز با کاهش جریان گاز تعیین می شود. در پایان فرآیند، فشار و تامین گاز برای حدود 30 دقیقه متوقف می شود تا قبل از برداشتن مخزن، دمای مخزن و پوشش کوره کمی کاهش یابد.

پس از کاهش دما، ریتورت با یک کانکتور سریع از خط لوله یخچال-کندانسور جدا شده و برداشته می شود و سپس ریتورت دوم بارگذاری شده و روی ماژول نصب می شود.

بتن نسوز و الیاف سرامیکی مقاومت بالایی در پوشش کوره ایجاد کرده و باعث افزایش طول عمر کوره می شوند. پوشش بتنی قابل تعمیر است. در پایان عمر مفید، پوشش فرسوده قابل تعویض است.

مخزن ساخته شده از فولاد ضد زنگ و مقاوم در برابر حرارت در برابر شرایط عملیاتی بسیار مقاوم است و دارای وزن سبک می باشد. ریتورت متحرک به شما این امکان را می دهد که تقریباً به طور مداوم کار کنید و به نوبه خود ریتورتها را نصب و جدا کنید.

| لاستیک های استفاده شده | - روغن گرمایشی مایع - 35-45٪. - گاز - 10-12٪. - طناب فولادی - 8-10٪. - کربن سیاه - 40%. |

| روغن های استفاده شده | - روغن گرمایش مایع - 85-90٪. - گاز - 5-7٪. - نیمه کک - 5-7٪. |

| زباله های پلاستیکی | - روغن گرمایش مایع - 60-80٪. - گاز - 10%. - کربن - 5-30%. |

| سوخت نفت سنگین | - روغن گرمایشی مایع - 85-90٪. - گاز - 5-7٪. - نیمه کک - 5-7٪. |

| ضایعات پزشکی | - روغن گرمایش مایع - 65-75٪. - گاز - 10-30٪. - کربن - 5-15٪. |

| لجن نفت | (بازده انبوه از محتوای روغن): - روغن گرمایش مایع - 75-80٪. - نیمه کک - 10-15٪. - گاز - 10-15٪. - باقیمانده - خاک بدون محتوای روغن، آب (بستگی به ترکیب اولیه لجن نفت دارد) |

| ضایعات چوب | - روغن گرمایش مایع - 4-5٪. - گاز - 18-24٪. - زغال چوب - 20-25٪. - بقیه آب است. |

*بازده محصولات به ترکیب ضایعات بستگی دارد

**لطفاً با استفاده از مخاطبین مشخص شده فیلم و تحلیل محصولات را درخواست کنید و ما آنها را ارائه خواهیم کرد.

کار بر روی 2 یا چند ماژول به طور همزمان موثر است، زیرا گاز اضافی از کوره اول می تواند برای گرم کردن کوره دوم استفاده شود. در هر دوره زمانی، کوره ها در مراحل مختلف فرآیند قرار دارند. تغییر فاز فرآیند بین 2 کوره به گونه ای انتخاب می شود که کوره دوم در لحظه ای که کوره اول بیشترین تقاضا برای سوخت را تجربه می کند، مرحله تولید حداکثر گاز را طی کند. بنابراین، نیازی به سوخت اضافی نیست، انتشار گازهای گلخانه ای در جو به طور قابل توجهی کاهش می یابد و نیازی به نصب مخزن گاز برای ذخیره سازی موقت گاز پیرولیز نیست و تعداد زیادی از ماژول های پیرولیز مشکل احتراق را به طور کامل کاهش می دهد.

مزایای کارخانه های پیرولیز فورتان

1. مخزن از فولاد ضد زنگ مقاوم در برابر حرارت ساخته شده است.

2. کوره چند سوختی: از هر نوع سوخت جامد، گاز و سوخت مایع می توان استفاده کرد.

3. پوشش از الیاف نسوز ساخته شده است، توسط لایه ای از بتن نسوز قوی تقویت شده با فولاد ضد زنگ محافظت می شود، مقاومت بالایی در برابر تأثیرات مکانیکی و شیمیایی دارد، اطمینان می دهد که دمای سطح بیرونی نصب بالاتر از 60 درجه سانتیگراد نباشد. ایمن برای اپراتورهایی که نصب را در طول کل فرآیند حفظ می کنند.

4. سادگی طراحی. قابلیت اطمینان. امکان اصلاح طرح در شرایط خاص.

5. وسایل حفاظت از انفجار. یک شیر ضد انفجار و یک سیستم کاهش فشار گاز اضطراری ایمنی اپراتورها و تجهیزات را در صورت اختلال در فرآیند تضمین می کند.

6. تجهیزات به راحتی قابل تعمیر.

7. کارکرد و نگهداری کارحانه آسان است، هیچ آموزش حرفه ای برای اپراتورها لازم نیست، شرکت ما آموزش اپراتور را ارائه می دهد.

8. قابلیت جابجایی. کارخانهها برای استفاده متحرک طراحی شده اند. آنها دارای ابعاد استاندارد برای جابجایی با هر نوع وسیله حمل و نقل هستند. در سرتاسر سازه اتصالات فلنج هستند، به همین دلیل فرآیند نصب و برچیدن نیازی به جوشکاری نداشته و حداقل زمان می برد. پوشش بتنی ثابت بوده و بنابراین نیازی به برداشتن آن نیست.

9. مصرف برق کم (10-14 کیلووات ساعت در هر تن) و مصرف سوخت کم (30-40 کیلوگرم نفت کوره در هر فرآیند).

ما در هنگام خرید تجهیزات خود طیف کاملی از خدمات را به شما ارائه می دهیم:

| گارانتی 2 سال | نظارت بر نصب. |

| راه اندازی | آموزش اپراتور |

| گارانتی و خدمات پس از گارانتی | کلیه مدارک فنی لازم |

| پشتیبانی فنی کامل، مشاوره | سازماندهی تحویل تجهیزات |

| انجام تشریفات گمرکی برای صادرات | ارائه مدارک لازم جهت واردات |